Die Entwicklung von Polytetrafluorethylen (PTFE) – besser bekannt als Teflon® – von einem Nischenprodukt für hochwertige Anwendungen zu einer Mainstream-Anforderung vollzog sich schrittweise. In den vergangenen zwei Jahrzehnten jedoch wurde PTFE in Folge zunehmender kommerzieller Nutzung in mehr als 200 Industrie-, Verbraucher- und medizinischer Applikationen zu einem bedeutsamen Werkstoff in vielfältigen Anwendungskontexten. Während einstmals Bleche, Stäbe, Beschichtungen und Komponenten den größten Teil des Marktes für PTFE-Produkte ausmachten, entwickeln sich PTFE-Schläuche zusehends zum wichtigsten Wachstumsbereich der Kunststoffindustrie.

Anwendungen von PTFE-Schläuchen

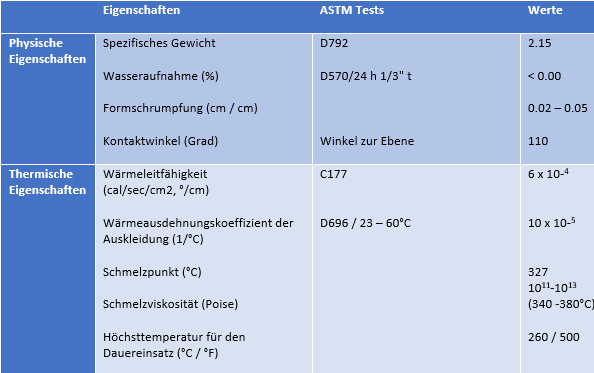

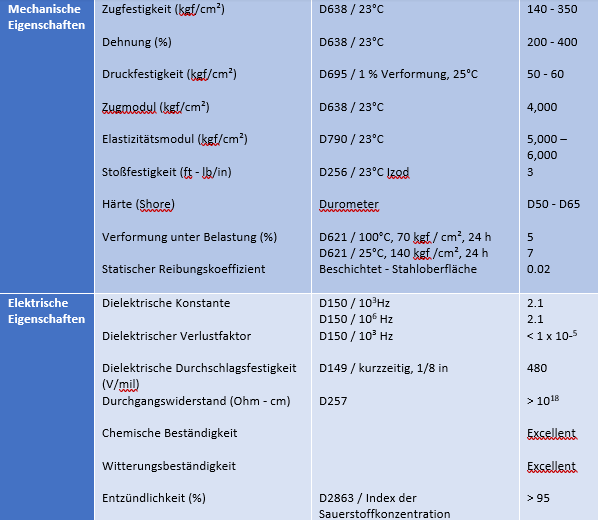

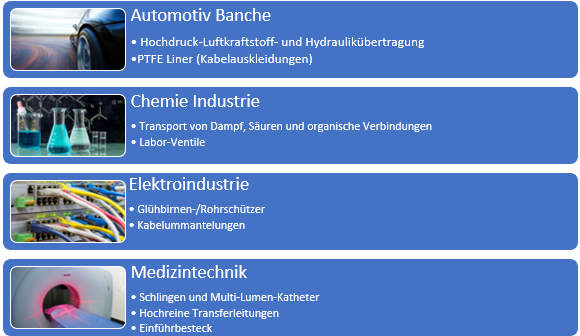

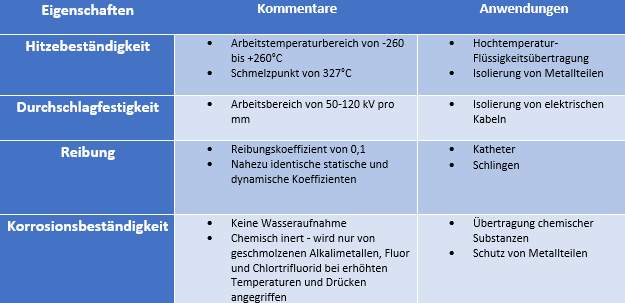

PTFE-Schläuche werden in verschiedenen Bereichen wie zum Beispiel in der Automobil-, Chemie-, Elektro- und Medizintechnik eingesetzt. Tabelle 1 zeigt die Schlüsseleigenschaften, welche die Vielseitigkeit von PTFE-Schläuchen verdeutlichen, während Abb. 1 die Einsatzmöglichkeiten in verschiedenen Bereichen zeigt. In der Automobilindustrie ist PTFE aufgrund seiner hohen Temperaturbeständigkeit von über 250°C ideal für den Transport von Flüssigkeiten unter extremen Temperaturbedingungen geeignet. Auch in medizinischen Anwendungen sind PTFE-Schläuche, begründet durch ihre ausgezeichnete Gleitfähigkeit und chemische Inertheit, sehr gefragt. So können Katheter bestehend aus PTFE-Schläuchen ohne negative Konsequenzen in den menschlichen Körper eingeführt werden. In chemischen Anwendungen wie unter anderem in Laboratorien ist PTFE aufgrund besagter Inertheit aber auch Haltbarkeit ein optimales Substitut für Glas. Im Bereich der Elektrotechnik eignet sich PTFE dank hervorragender dielektrischer Eigenschaften zur Isolierung von Hochspannungskabeln.

Arten von PTFE-Schläuchen

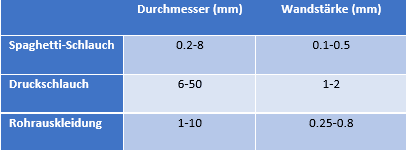

Je nach Anwendungsbereich werden PTFE-Schläuche in drei Hauptkategorien eingeteilt, die jeweils anhand des Durchmessers und der Wandstärke des Schlauchs definiert werden (siehe Tabelle 2).

Während die Spaghetti-Schläuche primär in der Medizintechnik Einsatz finden, wird der PTFE-Druckschlauch und die PTFE- Rohrauskleidung („Liner“) oft im Automotive Segment verwendet.

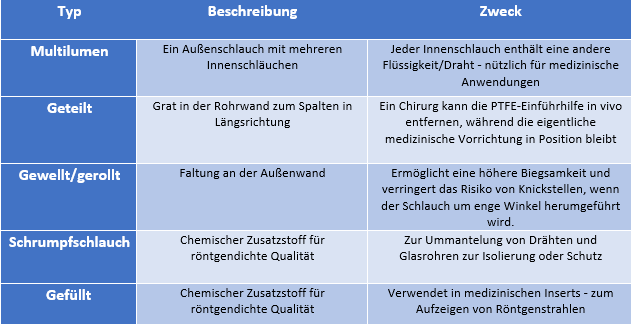

Auch innerhalb der einzelnen Kategorien existieren diverse Variationen von PTFE-Schläuchen, die für unterschiedliche Anwendungen konzipiert sind. (siehe Tabelle 3):

PTFE-Schläuche auf dem Markt für medizinische Geräte

Im Allgemeinen werden Spaghettischläuche mit kleinem Durchmesser primär in der Medizintechnik eingesetzt. Für die Verwendung von PTFE in diesem Bereich sind zwei Schlüsseleigenschaften ausschlaggebend: Schmierfähigkeit und Biokompatibilität. So zeichnen sich Fluorpolymere im Vergleich zu anderen Kunststoffen durch eine sehr gute Schmierfähigkeit aus. PTFE ist mit einem Reibungskoeffizienten von 0,1 das gleitfähigste verfügbare Polymer, gefolgt von fluoriertem Ethylenpropylen (FEP) mit einem Wert von 0,2. Besagte Polymere machen dementsprechend die überwiegende Mehrheit aller in medizinischen Geräten verwendeten Fluorpolymerschläuche aus. Die Frage der Biokompatibilität eines jeden Polymers, das in einem medizinischen Gerät verwendet wird, ist äußerst bedeutsam. PTFE eignet sich für die Anwendung in diesem Bereich besonders gut und wird seit langem auch „in vivo“ eingesetzt.

PTFE-Schläuche – Verarbeitungstechniken

Die Einzigartigkeit von PTFE-Schläuchen liegt in der Komplexität von PTFE als Polymer begründet. Während sich die meisten Polymere leicht im Spritzgussverfahren verarbeiten lassen wodurch komplexe Formen möglich sind, kann PTFE aufgrund seines hohen Schmelzpunktes und seiner außergewöhnlichen Schmelzviskosität nur mittels Pressverfahren hergestellt werden. Begründet durch den hohen Schmelzpunkt von PTFE ist auch der Extrusionsprozess – wie er in der Regel praktiziert wird – nicht durchführbar. Die spezialisierte PTFE-Pastenextrusion ist daher ein im Zuge der wachsenden Nachfrage nach PTFE-Schläuchen ein zunehmend genutztes Verfahren. Extrudierte Ausführungen von PTFE wurden erstmals in den 1950er Jahren in der Draht- und Kabelindustrie verwendet, wobei sich insbesondere die ausgezeichneten dielektrischen Eigenschaften als entscheidend für den sich entwickelnden Elektronikmarkt erwiesen. Die ersten Schläuche dieser Art wurden durch das Extrudieren von PTFE über einen Draht inklusive nachfolgender Entfernung gefertigt – ein arbeitsintensiver Prozess. In den 1960er Jahren wurde eine Technologie entwickelt, die die Extrusion von PTFE ohne Drahtkern ermöglichte. Mittels dieses Verfahrens lassen sich PTFE-Schläuche in großen, kontinuierlichen Längen wirtschaftlich herstellen.

Die PTFE-Pastenextrusion erfolgt in 6 übergeordneten Phasen, die im Folgenden erläutert werden:

- Mischen: Das PTFE Rohmaterial ist pulverisiert und weist eine durchschnittliche Partikelgröße von etwa 0,5 mm auf. Dieses wachsartige Pulver reagiert empfindlich auf Quetschungen und mechanische Scherfibrillation. Entsprechend sorgfältig ist bei der Verarbeitung vorzugehen, die in der Regel bei einer Temperatur von etwa 20 °C erfolgt. Während beim herkömmlichen Formpressen das Pulver lediglich gründlich gesiebt sowie anschließend verdichtet werden muss, wird dieses beim Pastenextrusionsverfahren zunächst mit einem Kohlenwasserstoff-Extrusionshilfsmittel oder Spiritus vermischt. Das Pulver-Spiritus-Gemisch verbleibt anschließend für 8-10 Stunden in einem verschlossenen Behälter, um im weiteren Prozess verarbeitet zu werden.

- Pre-Form: Die Pre-Form bildet einen zylinderförmigen Rohling, der mittels einer hydraulischen Druckpresse aus der vorgefertigten Mixtur gepresst wird. Die Ausformung eines 30 kg schweren Rohlings dauert etwa 2 Stunden. Anschließend ist eine Verweilzeit von 8 Stunden erforderlich, um die Freisetzung überschüssiger Lufteinschlüsse zu gewährleisten.

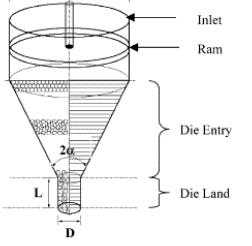

- Extrusion: Die Rohlinge werden in den Extruder – die zentrale Komponente des Prozesses – eingeführt, woraufhin darüber eine Düse sowie ein Pressdorn eingespannt werden. Die Düse fungiert als entscheidendes Instrument, dessen Bauart die schlussendliche Schlauchstärke und -abmessung bestimmt. Mit dem Beginn des Extrusionsprozesses wird die Vorform vom Extruder gegen die Düse und den Dorn gepresst, wodurch das Kunststoffmaterial in die gewünschte Form gepresst wird. Die in dieser Phase befindlichen PTFE Schläuche werden als „grün“ bezeichnet und erweisen sich als anfällig für mechanische Verformungen.

- Sinterverfahren: Die PTFE-Schläuche werden bei 350-400°C gesintert. Die Dauer des Sinterzyklus variiert in Abhängigkeit von der Stärke des Exemplars und kann bei dickwandigen Schläuchen bis zu 24 Stunden andauern.

- Reinigung und Verpackung: Zunächst werden die Schläuche auf die gewünschten Längen zugeschnitten. Im Fall medizinischer Schläuche sind die Schlauchenden unmittelbar nach der Entnahme des Materials aus dem Ofen zu verschließen. Durch dieses Verschließen wird die Sauberkeit der Schlauchinnenseiten gewährleistet, die bereits Temperaturen von weit über 300°C ausgesetzt waren. Für die nachfolgende Reinigung ist ein Reinraum der ISO-Klasse VI die Mindestanforderung bei PTFE-Schläuchen. Nach Abschluss der Reinigung werden diese in Polyethylenhüllen für den Versand verpackt.